Для тех, кто никогда не сталкивался с расчетами прочности, весь процесс может показаться недоступным и загадочным. Расскажем о наиболее распространенном методе автоматизированного расчета – методе конечных элементов (МКЭ), реализованном во многих программных комплексах, включая SOLIDWORKS Simulation.

Введение в метод конечных элементов

Метод конечных элементов зародился в начале 20 века, как метод решения прочностных задач. В процессе дальнейшего развития выяснилось, что этот эффективный инструмент может применяться не только для прочностных задач, но и для численного решения большинства дифференциальных уравнений. Значительной популярности метода способствовало развитие вычислительной техники и относительно простая программная реализация алгоритма, поскольку решение задачи требует решения системы линейных уравнений большой размерности. На данный момент существует множество модификаций метода, позволяющих решать задачи теплопроводности, гидродинамики, механики, электродинамики и др.

Суть метода заключается в разбиении некоторой области, в которой интересующий нас параметр изменяется по сложному закону, на множество подобластей, связанных между собой в точках соприкосновения. Закон изменения неизвестного параметра в этих подобластях предполагается известным (например, линейным или квадратичным). Этот подход очень похож на процесс измерения криволинейного пути на карте – когда сложная кривая заменяется набором связанных по концам прямолинейных отрезков.

С точки зрения прочностного расчета областью служит объем детали, которую мы хотим посчитать. Множество подобластей в этом случае – конечно-элементная сетка (Mesh), состоящая из треугольных пирамидок – конечных элементов, связанных между собой в вершинах, которые называются узлами сетки (Node). А неизвестным параметром являются перемещения каждой точки этой детали под действием нагрузки. Результатом расчета, соответственно, будет положение каждого узла сетки, которые соответствуют реальному перемещению этой точки детали под действием нагрузки. Опираясь на эти результаты в дальнейшем можно получить значения деформаций и напряжений для каждого конечного элемента или узла.

Для расчета распределения, например, температуры в телах применяется тот же подход, но в качестве неизвестного параметра выступает температура, и результатом является значение температуры в каждом узле сетки.

Из примера с измерением пути на карте очевидно, что чем меньший отрезок мы возьмем за основу, тем точнее удастся померить длину пути. Эта аналогия верна и для метода конечных элементов. Чем меньше размер конечного элемента, тем более точное решение может быть получено. Однако, при большом количестве конечных элементов возрастает и количество их узлов, а значит и количество неизвестных в задаче. Это приводит к тому, что задача с меньшим размером конечного элемента потребует значительно больше времени для решения. Поэтому на практике размер конечного элемента в модели принимают различным – в зонах с резким изменением параметра размер элемента делают меньше, а в зонах с незначительным градиентом допускают элементы большого размера.

Порядок работ

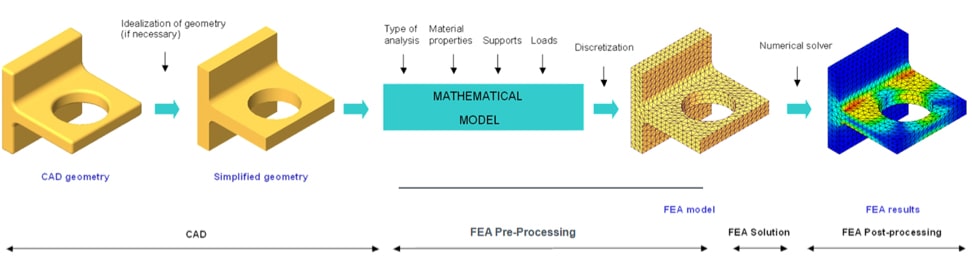

Для любого программного пакета, в котором реализован метод конечных элементов будет применим следующий порядок работ, продемонстрированный на рисунке:

- Создание 3D модели детали конструктором (CAD geometry).

- Идеализация и упрощение 3D модели для использования в расчете. (Simplified)

- Создание математической модели (Mathematical Model), которое включает в себя:

- Задание типа анализа (разные задачи могут требовать различных математических подходов);

- Задание свойств материала;

- Задание закреплений;

- Задание нагрузок.

- Разбиение модели на конечно-элементную сетку. (Meshing)

- Решение. (Solution)

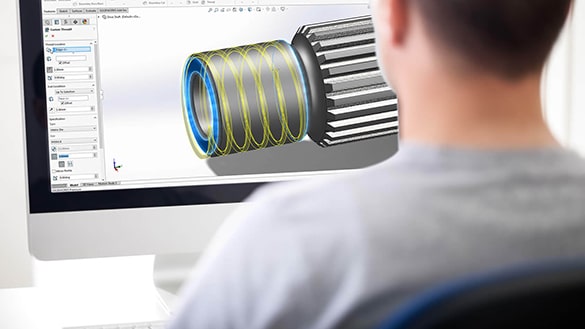

SOLIDWORKS Simulation позволяет легко выполнять все манипуляции из этого списка и обладает простым и интуитивно понятным интерфейсом, изучение которого не потребует много времени. Для тех, кто никогда не сталкивался с расчетами прочности, весь процесс может показаться недоступным и загадочным. Расскажем о наиболее распространенном методе автоматизированного расчета – методе конечных элементов (МКЭ), реализованном во многих программных комплексах, включая SOLIDWORKS Simulation.