Вторая часть статьи продолжает тему использования SOLIDWORKS Plastics для расчёта характерной детали из армированного термопласта. Более подробно рассматриваются вопросы, решаемые конструктором оснастки и технологом при разработке технологического процесса.

Будет описано расширение расчётной модели элементами, ответственность за которые несёт разработчик оснастки. В данном случае это структура литниковой системы, схематическая модель пресс-формы и схема охлаждения. Приводятся соображения по использованию результатов моделирования при проектировании пресс-формы. После получения комплексной расчётной модели реализовать её можно, согласуясь с интерфейсом литьевой машины, а также подробно описать технологический процесс. Полученные результаты характеризуют его осуществимость и эффективность. Удостоверившись в полноте модели, можно перейти к расширенному анализу точности изготовления.

Виртуальные объекты

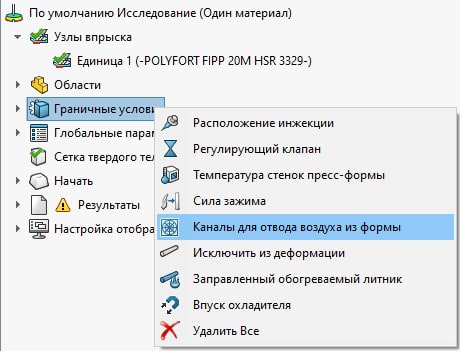

Сущности, доступные непосредственно в Plastics без создания объектов SOLIDWORKS, объединены в папки Области – здесь генерируются именно объекты (рис. 1) и Граничные условия – здесь свойства присоединяются к объектам Plastics или SOLIDWORKS (рис. 2).

Рис. 1 – Виртуальные объекты

Рис. 2 – Виртуальные граничные условия

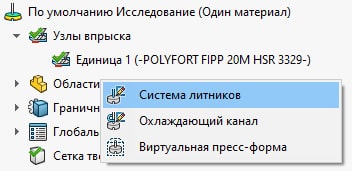

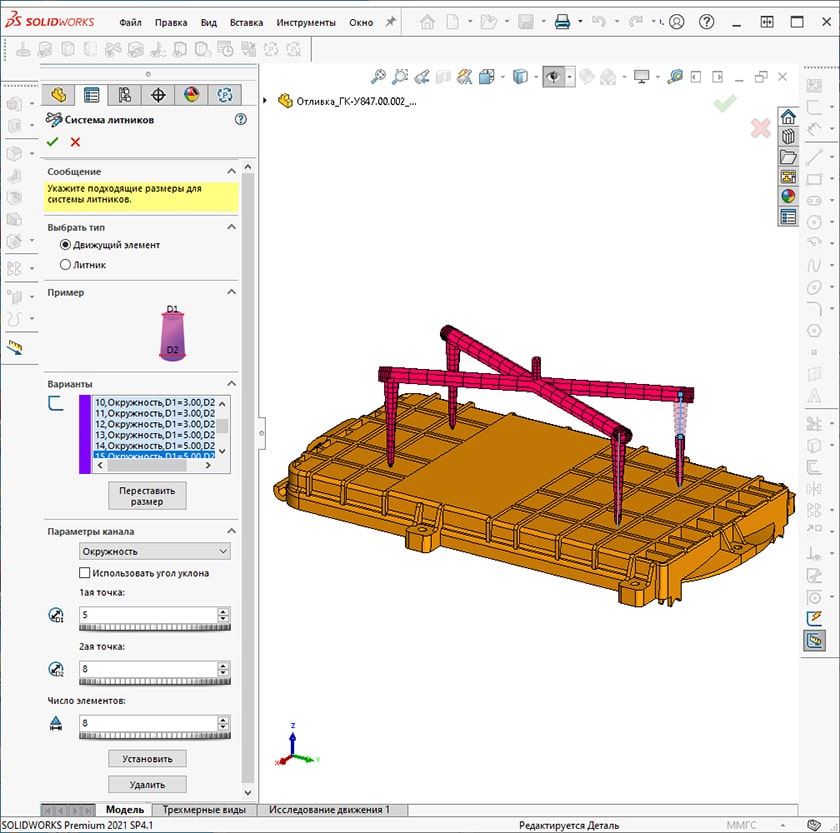

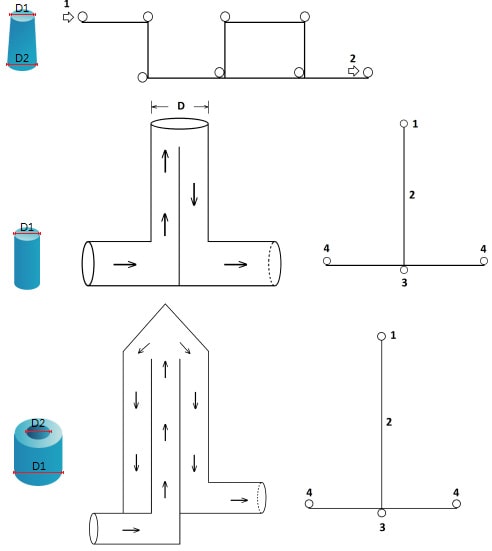

Виртуальная литниковая система формируется командой Система литников. В одноимённой панели выбираем между вариантом формирования элементов системы на базе эскизов SOLIDWORKS –тип Литник или Мастер литника (корректный перевод). Пример формирования системы, воспроизводящей исходный вариант литников, показан на рис. 3. Текущим ограничением программы является отсутствие выбора сечений для расчёта течения в объёмной постановке; для течения в модели с оболочками можно формировать каналы из показанных на рис. 4. В первом приближении можно, разумеется, предположить, что равные по площади сечения позволят получить похожий результат. В интерфейсе присутствует поле для управления плотностью сетки вдоль канала.

Отметим, что результат формирования литниковой системы на базе эскизов может порождать ошибки в виде несвязности каналов и полости. Они диагностируются до построения сетки посредством команды Прогноз траектории течения при назначении впуска – пример для впусков без каналов был выше. Последующее построение сетки также сопровождается проблемами.

Рис. 3 – Построение виртуальной литниковой системы в панели Литник

Рис. 4 –Виртуальные литниковые каналы для оболочечной модели

Выбор для переключателя значения Мастер литника даёт доступ к интерфейсу рис. 5.

Рис. 5 –Виртуальные литники

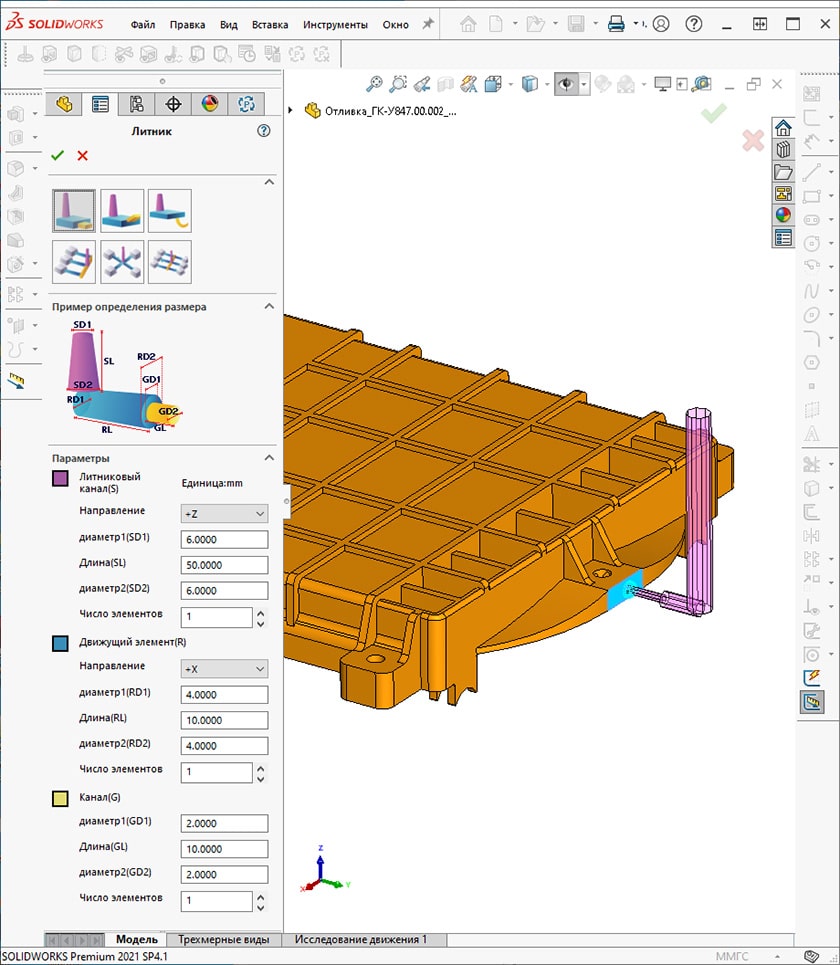

Ввиду изложенных обстоятельств и наличия «подлинной» модели литниковой системы, используем её как литник, рис. 6. В принципе, можно было трактовать тело как полость, подобно собственно телу крышки. Однако наличие «официального» литника позволяет использовать интерфейсные и, вероятно, функциональные возможности программы, предназначенные для «литников».

Рис. 6 – Интерпретация тела в качестве литниковой системы

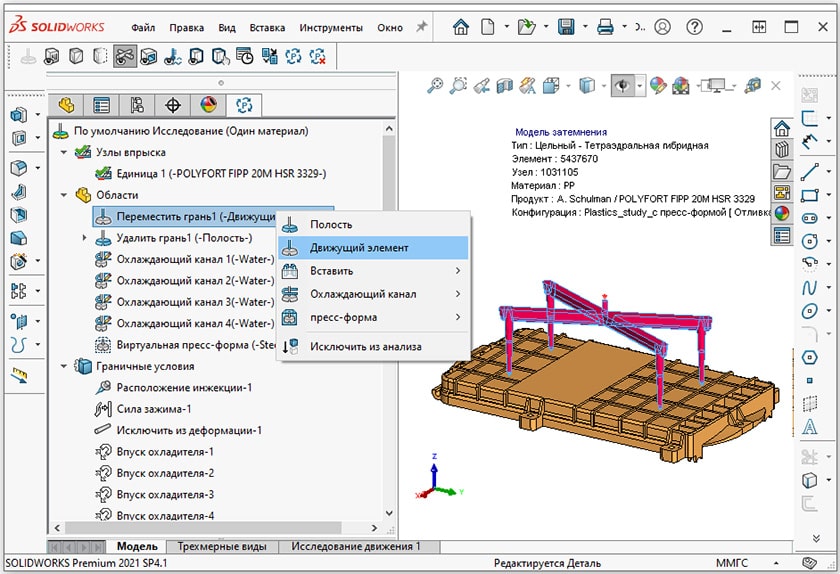

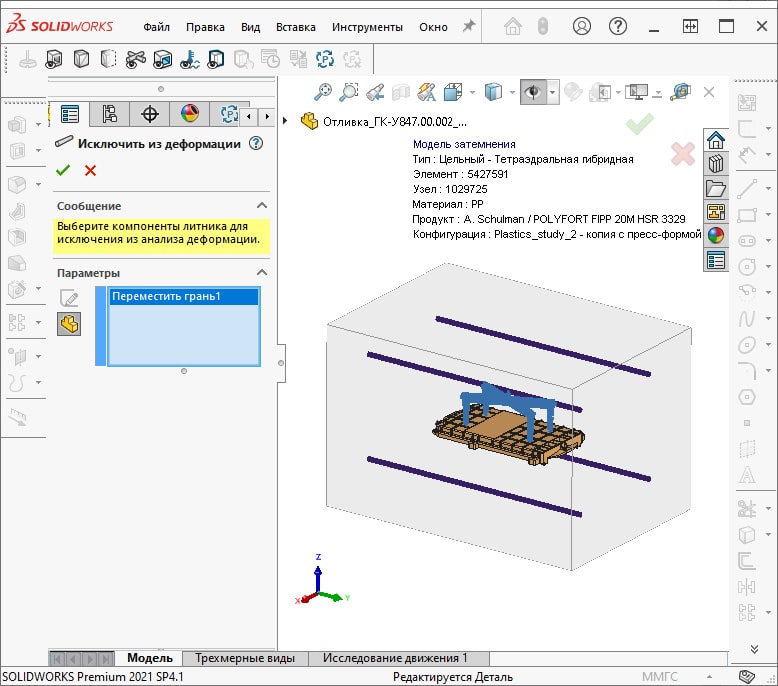

Используем команду Исключить из расчёта коробления папки Граничные условия, чтобы сократить объём вычислений. Применяем её к телу литниковой системы – рис. 7.

Рис. 7 – Исключение тела из расчёта коробления

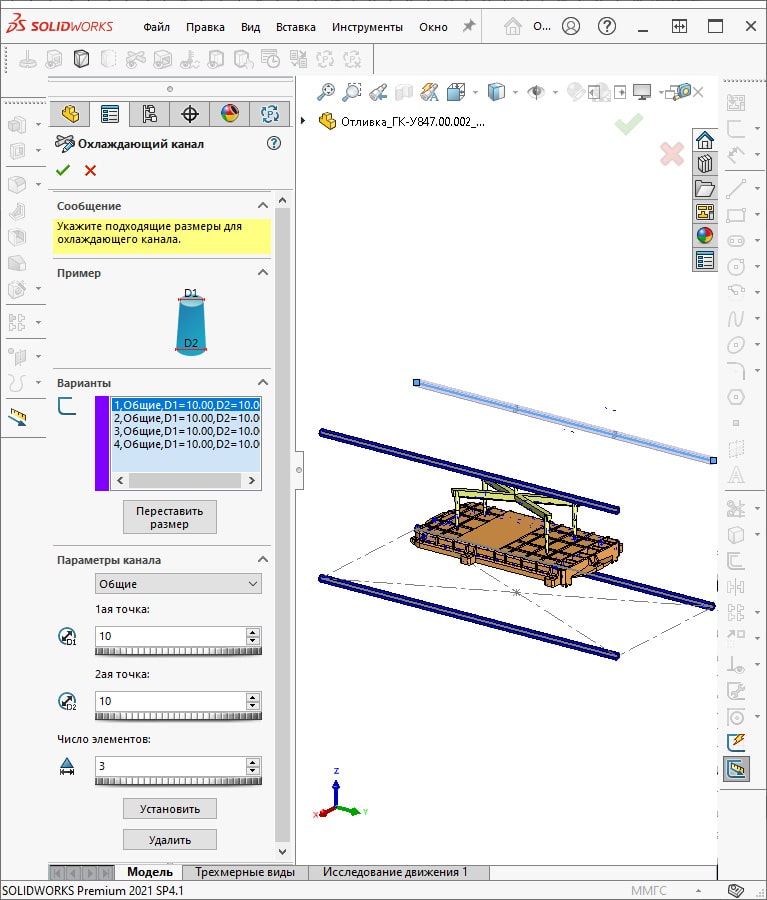

Формируем цилиндрические каналы охлаждения на базе эскизов, как показано на рис. 41. Можно создать каналы других типов – рис. 42. В панели свойств присутствуют не только управляющие размеры, но и мера плотности сетки вдоль канала. Это свидетельствует о том, что поведение охлаждающей жидкости в каналах, подобно течению расплава, описывается моделью течения.

Рис. 8 – Создание виртуальных каналов охлаждения

Рис. 9. Типы виртуальных каналов охлаждения

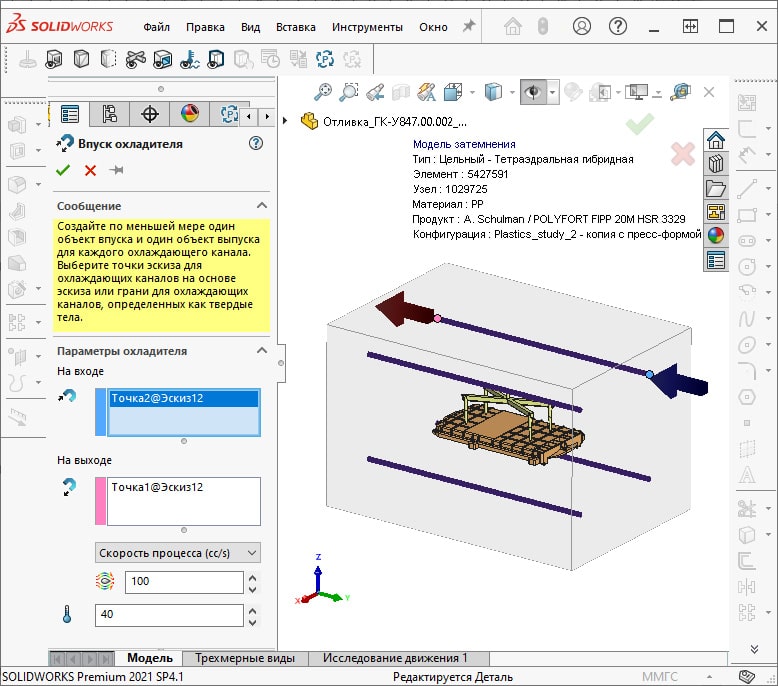

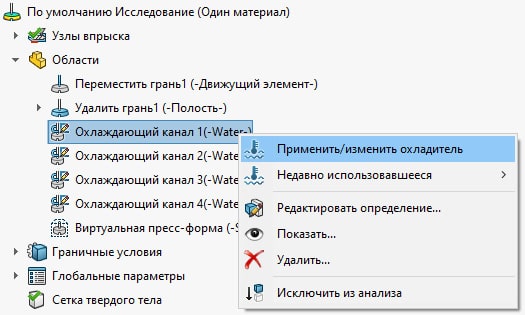

Для виртуального канала охлаждения нужно определить вход и выход, расход или потерю давления, температуру на входе (рис. 10) – команда Впуск охладителя из папки Граничные условия, а также «заполнить» его подходящим теплоносителем (рис. 11) из специальной базы данных охлаждающих жидкостей.

Рис. 10 – Назначение входов и выходов охлаждающей жидкости

Рис. 11 – Выбор жидкости-охладителя для канала

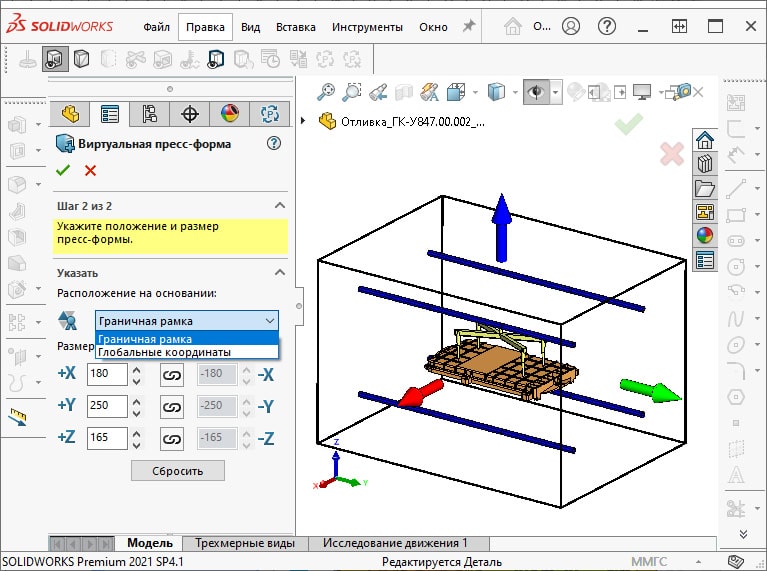

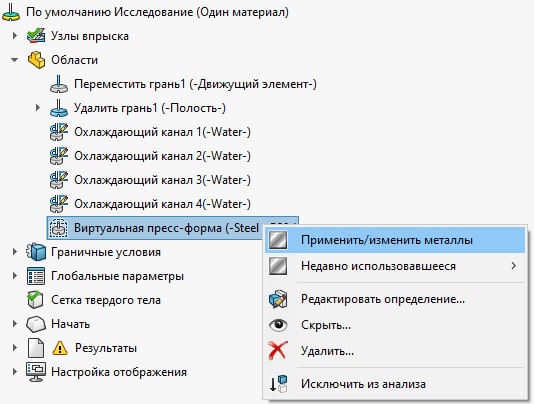

Виртуальная пресс-форма создаётся одноимённой командой (рис. 12) в системе координат, связанной с центром тяжести модели или с системой координат детали. Присвоение пресс-форме материала производится отдельной командой из базы данных металлов (рис. 13).

Как видно, конфигурация и размеры пресс-формы и каналов определяются вполне условно. Дело в том, что данный проект имел прикладной целью анализ результатов усадки и коробления при наличии информации о технологическом процессе, но в отсутствие данных о конкретной оснастке. Более того, зачастую проектирование изделия и даже разработка технологии, реализующей заданную точность изготовления, осуществляется без конкретизации в части конструкции пресс-формы. Но точность теплового расчёта и, соответственно, течения, усадки и коробления уменьшается, если не учитывать перераспределение тепла вблизи полости через металлические элементы формы. Поэтому лучше в расчётной модели иметь хотя бы черновой проект формы и системы охлаждения при правдоподобном описании теплового взаимодействия пластмассы (жидкой и затвердевшей) с формой, чем положиться на альтернативные – эмпирические по сути – зависимости, не предполагающие никакой пресс-формы.

Рис. 12 – Создание виртуальной пресс-формы

Рис. 13 – Назначение металлического материала для пресс-формы

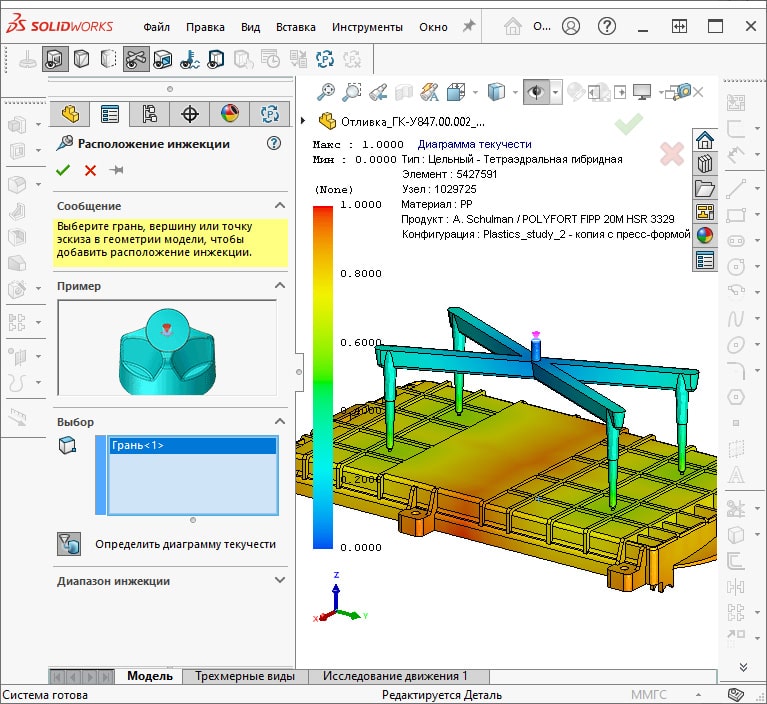

К сформированной литниковой системе прикладываем впуск, как показано на рис. 14. В данном случае используется грань, которая определяет размер проходного канала. Одновременно можно проверить корректность связи между каналами и полостью. Если наблюдаем плавное перетекание цветов между впуском и отдалёнными точками полости через переход каналов в полость, модель пригодна для дальнейшего анализа. Отметим, что данная процедура работоспособна только при наличии сетки, независимо от её качества.

Рис. 14 – Проверка связности впуска и полости через литниковую систему

Сетка комплексной модели

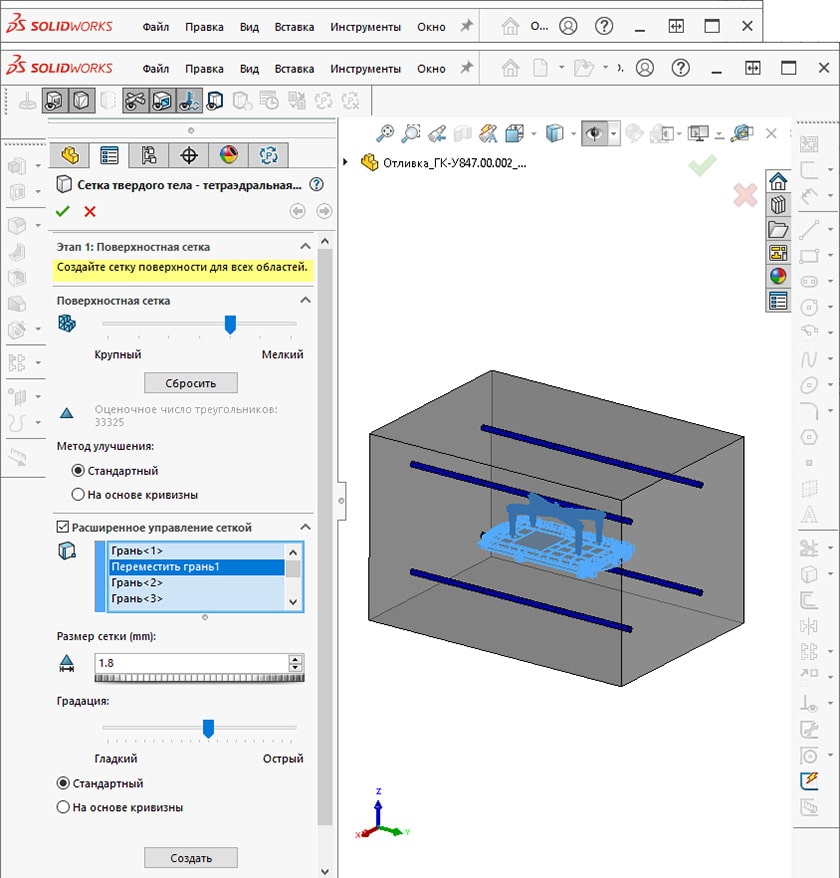

Процедура построения сетки после ввода пресс-формы и каналов охлаждения не изменяется относительно упрощённой модели. Следует применить элементы управления размерами конечных элементов к телу, рассматриваемому как литниковой системой, а также к граням, его образующим, в зоне самых узких сечений (рис. 15). В данном случае в зоне впусков в полость назначаем 0,2 … 0,3 мм при общем размере 1,8 мм.

Рис. 15 – Определение настроек поверхностной сетки и её создание

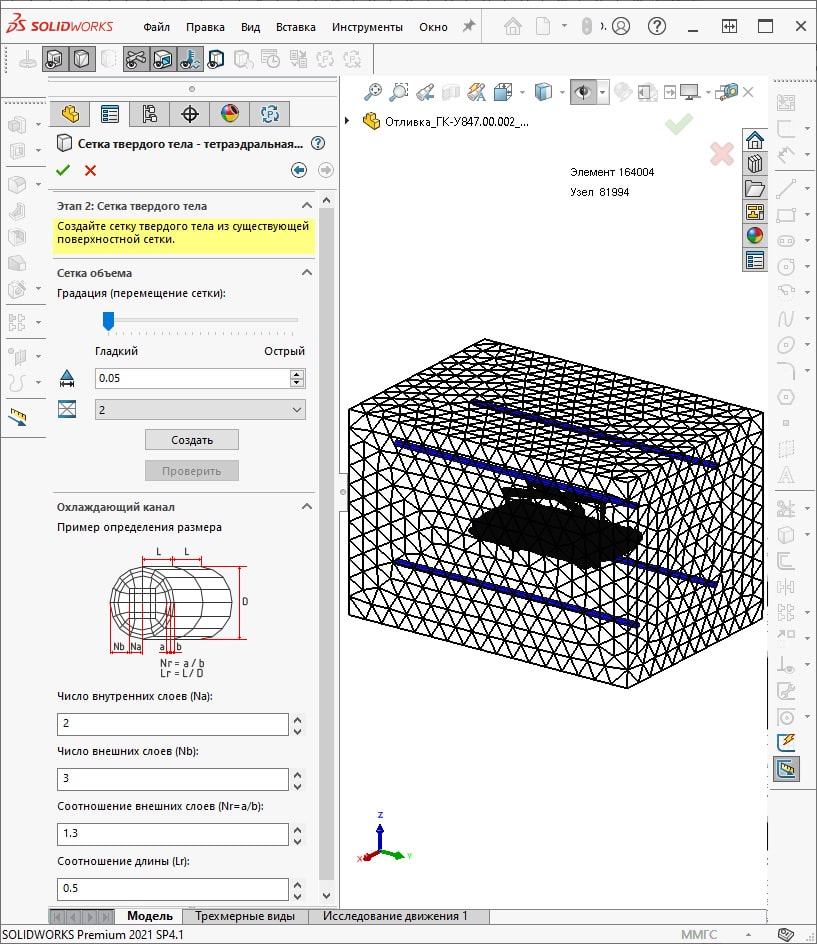

Следующий шаг – преобразование поверхностной сетки в пространственную (рис. 16). Здесь следует обратить внимание на параметры, определяющие минимальную (желаемую) высоту призм, описывающих пристеночное течение и число слоёв с такими элементами. Для каналов охлаждения предусмотрены персональные настройки сетки, собранные в одноимённом разделе панели Твердотельная сетка.

Рис. 16 – Настройки сетки объёма

Поскольку предполагается дальнейшая доработка расчётной модели, предполагающая уточнение параметров технологического процесса, расчёт пока не выполняем. Однако, если ограничиться ролью конструктора оснастки, следовало проект пересчитать и убедиться в технологической реализуемости изделия, не ухудшении, как минимум, геометрических характеристик изделия относительно упрощённой модели без пресс-формы, удовлетворении ограничений по усилию фиксации…

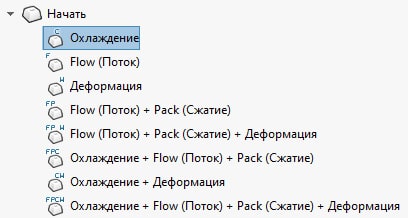

После ввода в расчётную модель пресс-формы и схемы охлаждения появилась возможность теплового расчёта – Охлаждение. Эта опция предусматривает не только расчёт собственно стадии охлаждения, но также сопровождает этапы заполнения, выдержки под давлением и коробления. Более того, доступен отдельно, а в пакете с последующими этапами – выполняется автоматически расчёт теплового состояния (по сути, установившегося циклического процесса) предшествующего заполнению. Его, кстати, можно выполнить в явном виде (рис. 17).

Рис. 17 – Выбор последовательности анализа

Таким образом, расчётная модель была дополнена элементами, описывающими конструкцию оснастки. Это позволит уточнить результаты, предназначенные для её проектирования, получить информацию для разработки технологического процесса.

Следующий этап работы на над расчётной моделью дополняет её подробным описанием технологического процесса. Это позволит технологу перенести проверенные расчётом параметры в интерфейс литьевой машины. Результаты покажут эффективность технологического процесса, позволят выполнить расширенный анализ точности изготовления. Интересно будет сравнить его с упрощённой «конструкторской» постановкой.

Уточнение параметров технологического процесса

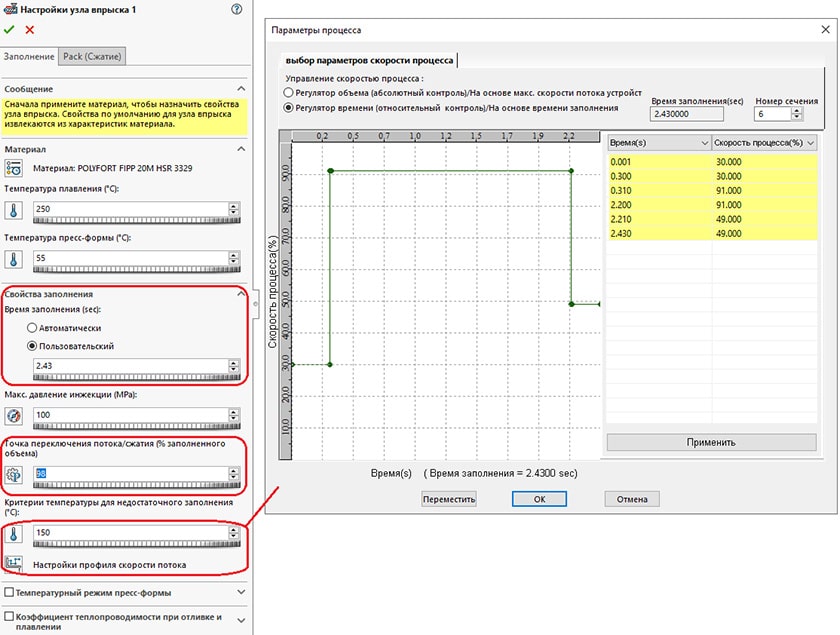

При создании расчётной модели предлагаемые системой параметры технологического процесса практически не корректировались. Сейчас перейдём к ручным настройкам. Для этапа заполнения назначаем время, изменяем момент переключения с заполнения на выдержку под давлением и создаём профиль скорости заполнения в относительном масштабе. Последнее обозначает, что система, исходя из назначенного времени заполнения, принятых пользователем пропорций профиля скорости в течение этого времени и имеющейся информации об объёме полости и каналов (как в данном случае), рассчитывает скорость течения. При желании можно переключиться на управление посредством объёма заполнения или через положение червяка узла пластикации машины – тогда в качестве оси абсцисс будут использоваться эти сущности.

Также изменяем порог температуры расплава для предупреждения о возможном недоливе. Результирующие настройки показаны на рис.18.

Рис. 18 – Профиль скорости впрыска в относительном масштабе относительно времени

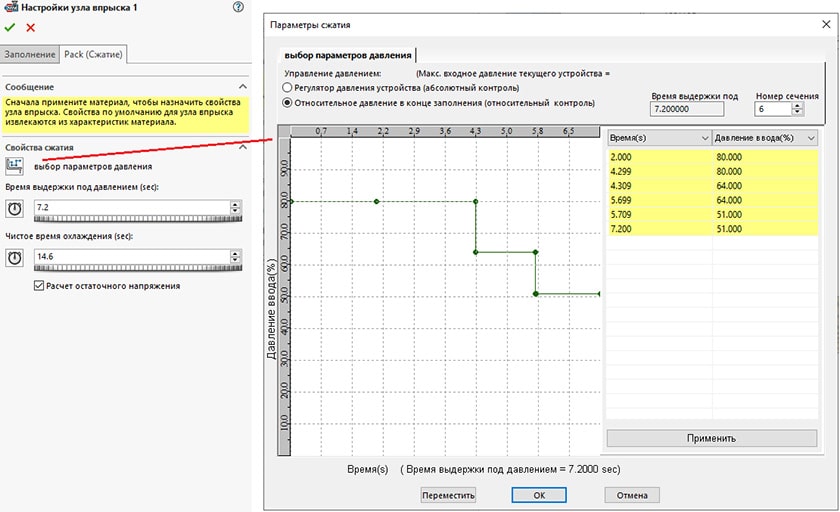

В панели Выдержка под давлением пользователь может согласиться с предложенным системой Временем выдержки или установить желаемую величину. Также пользователь может скорректировать предложенную системой величину Чистое время охлаждения. Под временем выдержки под давлением понимается интервал между переключением на вдержку под давлением и завершением выдержки. В документации написано, что стадия выдержки автоматически завершается если скорость течения становится близкой к нулю (скорость прироста массы падает ниже 0,01% /c, тогда остаток времени выдержки присоединяется к полному (чистому) времени охлаждения. Под чистым временем охлаждения понимается время с момента снятия давления на впуске до выталкивания.

Также создаём профиль давления выдержки в зависимости от абсолютного времени в относительном (относительно давления в конце этапа заполнения) масштабе. Результирующие настройки показаны на рис. 19.

Рис. 19 – Профиль давления на этапе уплотнения в относительном масштабе

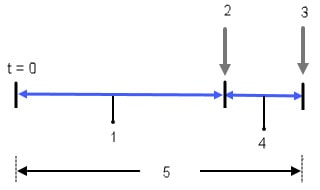

Для понимания содержимого исходных данных и результатов с учётом этапа охлаждения конкретизируем терминологию, описывающую шкалу времени, показанную на рис. 20:

- Время действия охлаждения на деталь – Cooling average time)

- Завершение охлаждения детали (выталкивание детали) – Cooling end time (part ejection)

- Завершение цикла – Cycle end time

- Время нахождения пресс-формы в открытом состоянии – Mold open time

- Время цикла – Cycle average time.

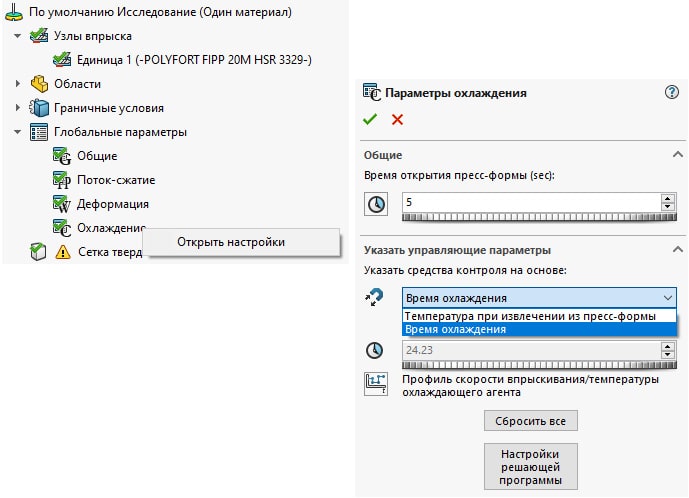

Настройка времени нахождения пресс-формы в открытом состоянии производится в панели свойств этапа охлаждения, как показано на рис. 21.

Рис. 20 – Шкала времени

Рис. 21 – Время нахождения пресс-формы в открытом состоянии в абсолютном масштабе

Результаты для этапа охлаждения – номенклатура

После ввода в расчётную модель пресс-формы с охлаждением появились дополнительные результаты, собранные в папку Охлаждение (перевод скорректирован):

- Время охлаждения детали

- Температура всех объектов осреднённая по длительности этапа охлаждения

- Температура по завершении охлаждения

- Температура детали осреднённая по длительности этапа охлаждения

- Температура детали по завершении охлаждения

- Температура пресс-формы осреднённая по длительности этапа охлаждения

- Температура пресс-формы по завершении охлаждения

- Температура пресс-формы осреднённая по продолжительности цикла

- Температура пресс-формы по завершении цикла

- Тепловой поток осреднённый по этапу охлаждения

- Тепловой поток осреднённый по циклу

- Удельная тепловая энергия, поступившая в пресс-форму из полости и покинувшая через каналы охлаждения и наружные стенки

- Давление в системе охлаждения.

Поскольку этап охлаждения фактически распространяется на весь цикл за исключением размыкания и выталкивания, пересмотру подлежат все полученные ранее результаты.

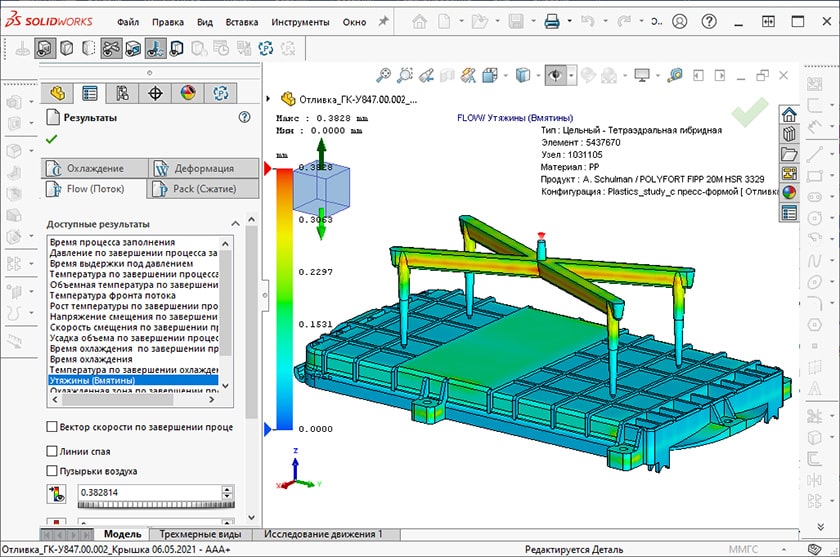

Результаты для модели с виртуальной пресс-формой, моделью охлаждения и пользовательскими настройками техпроцесса

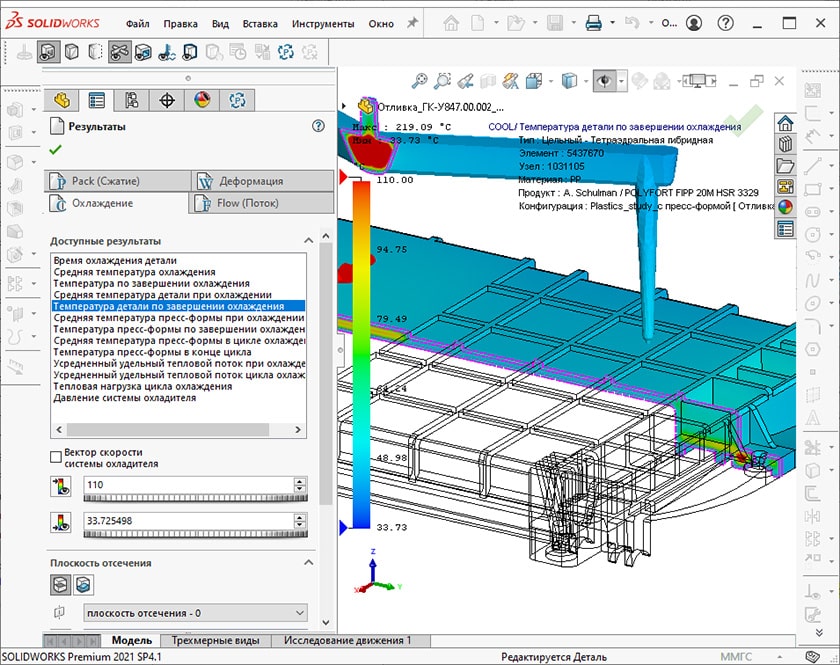

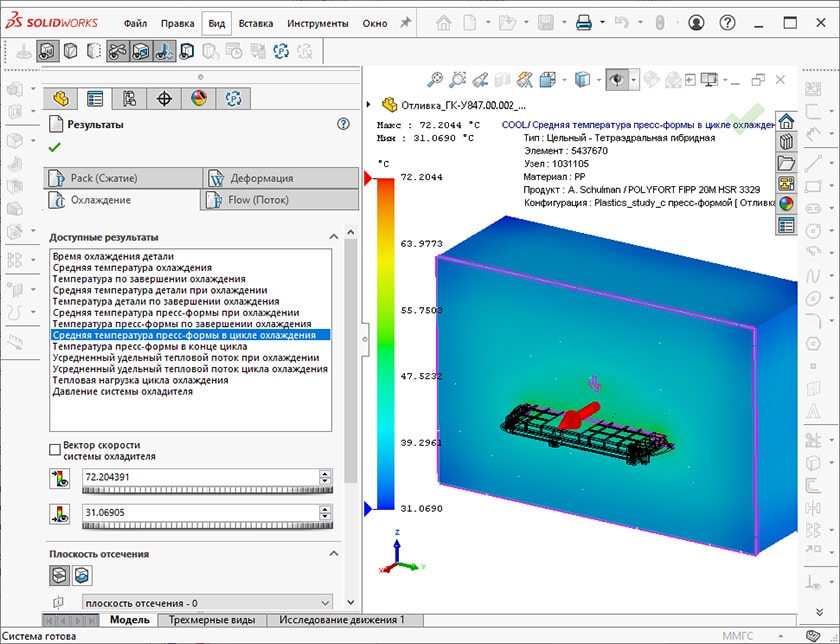

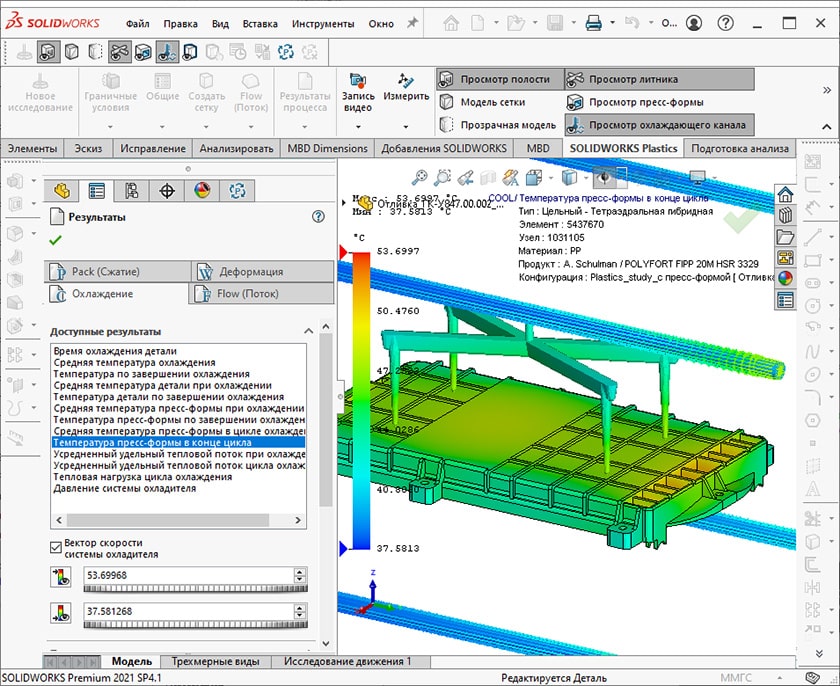

Примеры специфических результатов, связанных с тепловым состоянием в связи с моделью охлаждения – в общем случае доступны поля температур, тепловых потоков, энергии и параметров течения в каналах охлаждения – показаны на рис. 22, … 24. К имеющейся полости присоединилась литниковая система (для её рассмотрения вводить тап охлаждения необязательно), пресс-форма и каналы с информацией об их состоянии. В частности, на рис. 24 показана температура формы на поверхности полости, образованной деталью и каналами, литниковыми и охлаждения. Время соответствует концу цикла – после выталкивания детали. Там же показаны траектории течения охладителя.

Рис. 22. Температура детали перед началом размыкания

Рис. 23. Средняя температура пресс-формы по времени этапа охлаждения

Рис. 24. Температура формы в конце цикла

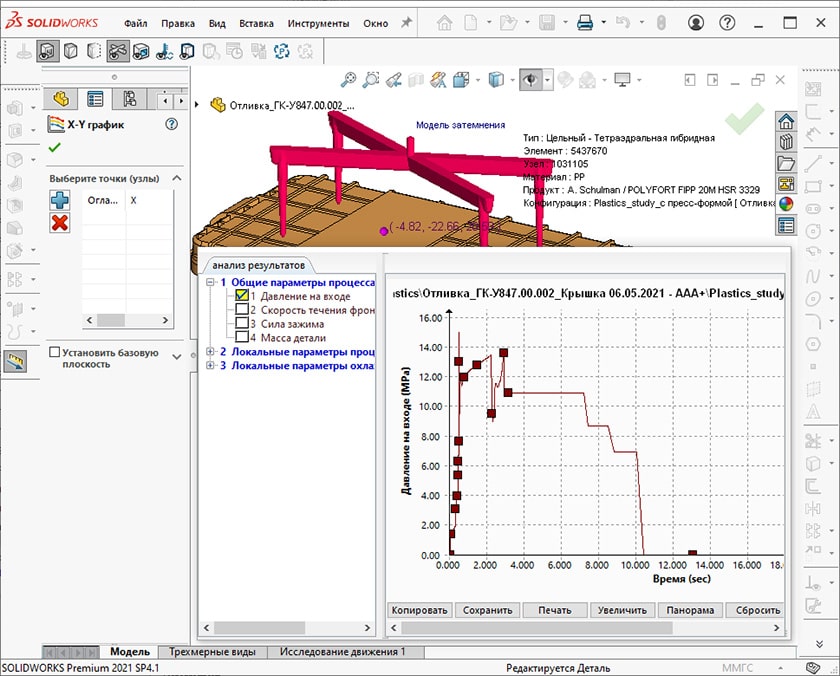

Профиль давления на входе в литниковую систему показан на рис. 25. Период анализа охватывает полное время цикла.

Рис. 25 – Графики локальных и общих зависимостей: давление на входе для финальной модели

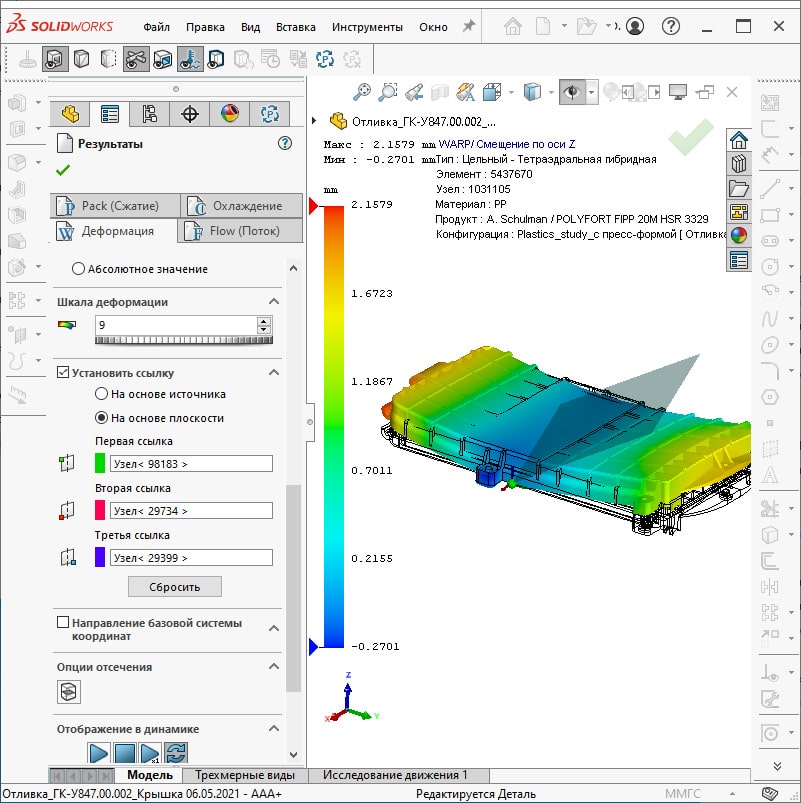

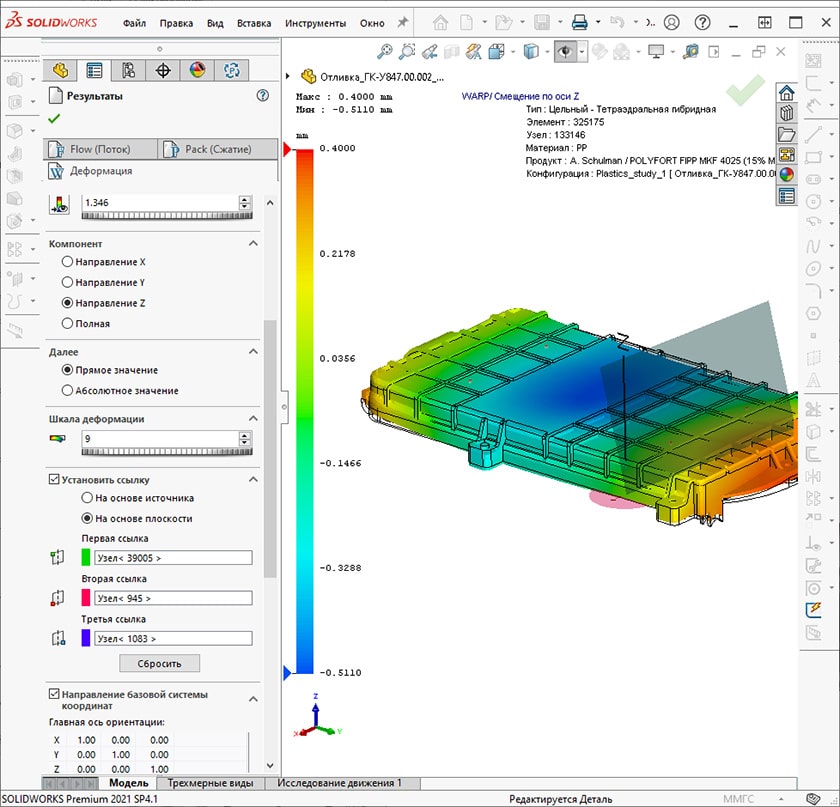

Во второй части статьи деформированная форма отображалась на основе перемещений, вычисленных относительно системы координат по умолчанию. В этой связи картина в целом, а также численные значения для конкретных точек (узлов) получались малопригодными для анализа. В утрированном масштабе перемещений результат приобретал совсем неудачный вид (рис. 27). Для придания наглядности и облегчения измерений с последующим сравнением с реальным изделием следует перемещения отображать относительно подходящей системы координат. Если интересует отклонение относительно привалочной плоскости крышки, естественно выбрать её в качестве базы. Для этого активируем опцию Определить справочный объект и выбираем позицию переключателя На основе плоскости. Далее указываем на заполняемое поле, после чего указываем мышью на точку (фактически узел сетки) и нажимаем кнопку Применить. Повторяем это для следующих двух узлов. Результат для перемещения относительно локальной оси Z при выборе узлов на нижней (относительно положения на иллюстрации плоскости) показан на рис. 26.

В панели Результаты предусмотрены инструменты управления ориентацией системы координат, относительно которой отображаются перемещения. Локальная система координат отображается в виде триады с укрупнённой осью Z.

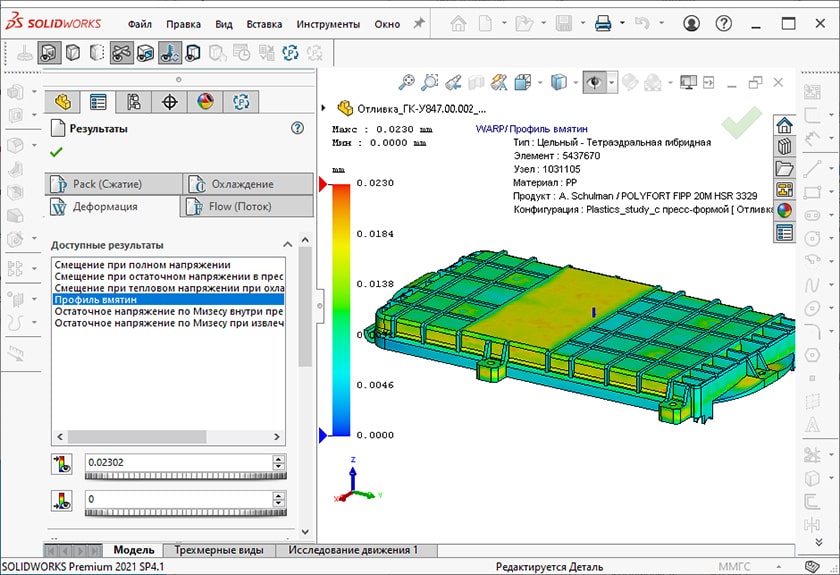

На рис. 27 приведена картина деформированного вида модели без литниковой системы (расчёт её деформаций был отключен) и техпроцессом «по умолчанию» с привязкой перемещений к привалочной плоскости. Это позволяет объективно сравнивать два результата. Как видно, ввод литниковой системы, уточнение теплового состояния и изменение профилей скорости впрыска и давления, некоторые другие изменения привели к ощутимому росту деформаций коробления и к некоторому их увеличению, если сравнить профили утяжин (рис 28) с результатами для упрощённой модели из первой части статьи.

Интересно было бы выделить факторы, породившие рост геометрических дефектов. Для этого рекомендуем последовательно модифицировать расчётную модель и анализировать результаты. Такой алгоритм предпочтителен при отработке технологического процесса.

Рис. 26 – Результирующее смещение относительно плоскости основания с масштабированием

Рис. 27 – Результирующее смещение относительно плоскости основания с масштабированием – модель без пресс-формы, литников и системы охлаждения

Рис. 28. Профиль утяжин для финальной модели

Результатом работ, описанных во второй части статьи, является комплексная расчётная модель, содержащая основные элементы конструкции пресс-формы и подробную модель изделия. Учитывается абсолютное большинство параметров технологического процесса. Полученные результаты предназначены в первую очередь для технолога и позволяют выполнить анализ влияния всевозможных факторов как на технологические характеристики, так и на конечный результат.

Заключение

SOLIDWORKS Plastics можно использовать практически на всех этапах работы с изделиями из пластмасс, изготавливаемыми методом литья под давлением. При покупке продукта следует учитывать не только доступный функционал, но особенности организации проектирования и производства, чтобы возможности инструмента соответствовали потребностям и навыкам конечного пользователя.

Ещё раз напоминаем, что целью статей было продемонстрировать типовой процесс расчёта на конкретном изделии. Возможности Plastics не ограничиваются однокомпонентным одногнёздным расчётом в холодноканальной пресс-форме, поэтому для решения вопроса о применимости программного обеспечения для реальных задач рекомендуем обращаться к специалистам.

Дополнение, касающееся версии 2022

В версии 2022 года SOLIDWORKS Plastics получил дальнейшее развитие. Значимые изменения, затрагивающие материал статьи, таковы:

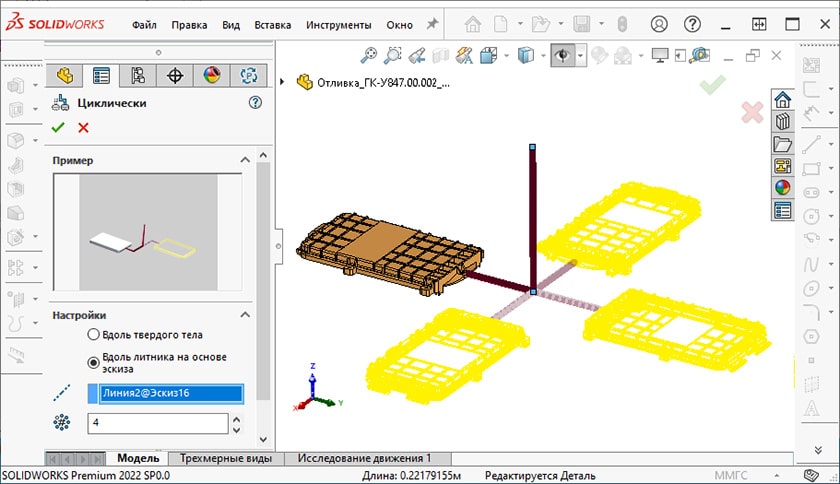

- Введены специальные граничные условия для симметричных и циклических компоновок многогнёздных форм с предварительным просмотром. Пример показан на рис. 29.

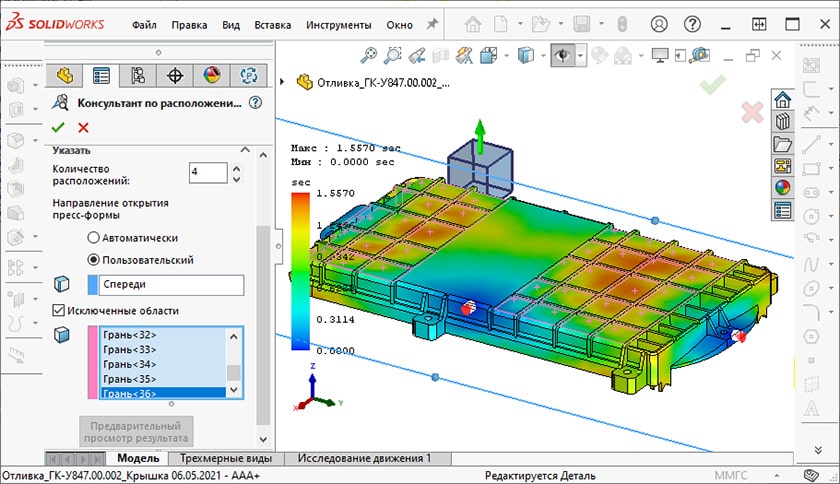

- Реализован Консультант по расположению инжекции, автоматически определяющий рекомендованные точки впрыска. Пользователь может назначать до четырёх точек, а также определять грани, исключаемые из рассмотрения (рис. 30).

- База данных материалов существенно расширена и уточнена, исключены повторяющиеся и устаревшие материалы.

- Усовершенствовано дерево PlasticsManager. Команды выполнения исследований и управления ими перенесены в контекстное меню корня дерева, можно удалять сетку и выбранные результаты исследования.

- Повышена эффективность решателей этапов охлаждения и заполнения, а производительность решателя Direct (Прямой) на этапах заполнения и выдержки под давлением увеличена примерно в два раза. Утверждается, что этот решатель обеспечивает максимальную точность расчёта для толстостенных моделей с гексаэдральной сеткой.

Рис. 29. Виртуальная модель циклически-симметричной многогнёздной схемы

Рис. 30. Рекомендации программы по расположению мест впрыска